నిర్మాణ వ్యవస్థ కొత్త శక్తి వాహనంబ్యాటరీ ట్రే, ఇది బ్యాటరీ వ్యవస్థ యొక్క అస్థిపంజరం మరియు ప్రభావ నిరోధకత, వైబ్రేషన్ నిరోధకత మరియు ఇతర వ్యవస్థలకు రక్షణను అందిస్తుంది. ప్రారంభ స్టీల్ బాక్స్ నుండి ప్రస్తుత అల్యూమినియం అల్లాయ్ ట్రే వరకు మరియు మరింత సమర్థవంతమైన రాగి మిశ్రమం బ్యాటరీ ట్రేల వైపు బ్యాటరీ ట్రేలు అభివృద్ధి యొక్క వివిధ దశల ద్వారా వెళ్ళాయి.

1. స్టీల్ బ్యాటరీ ట్రే

స్టీల్ బ్యాటరీ ట్రేలలో ఉపయోగించే ప్రధాన పదార్థం అధిక-బలం ఉక్కు, ఇది ధరలో పొదుపుగా ఉంటుంది మరియు అద్భుతమైన ప్రాసెసింగ్ మరియు వెల్డింగ్ లక్షణాలను కలిగి ఉంటుంది. వాస్తవ రహదారి పరిస్థితులలో, కంకర యొక్క ప్రభావానికి గురయ్యే వివిధ పని పరిస్థితుల ద్వారా బ్యాటరీ ట్రేలు ప్రభావితమవుతాయి, మరియు ఉక్కు ప్యాలెట్ రాతి ప్రభావానికి మంచి ప్రతిఘటనను కలిగి ఉంటుంది.

స్టీల్ ప్యాలెట్లు కూడా వాటి పరిమితులను కలిగి ఉన్నాయి: ① దాని బరువు పెద్దది, ఇది కారు శరీరంపై లోడ్ అయినప్పుడు కొత్త శక్తి వాహనాల క్రూజింగ్ పరిధిని ప్రభావితం చేసే ముఖ్యమైన కారకాల్లో ఒకటి; That దాని పేలవమైన దృ g త్వం కారణంగా, ఉక్కు బ్యాటరీ ప్యాలెట్లు ఘర్షణ సమయంలో కూలిపోయే అవకాశం ఉంది. ఎక్స్ట్రాషన్ వైకల్యం సంభవిస్తుంది, దీనివల్ల బ్యాటరీ నష్టం లేదా అగ్ని కూడా ఉంటుంది; ③ స్టీల్ బ్యాటరీ ట్రేలు పేలవమైన తుప్పు నిరోధకతను కలిగి ఉంటాయి మరియు వివిధ పరిసరాలలో రసాయన తుప్పుకు గురవుతాయి, దీనివల్ల అంతర్గత బ్యాటరీకి నష్టం జరుగుతుంది.

2. కాస్ట్ అల్యూమినియం బ్యాటరీ ట్రే

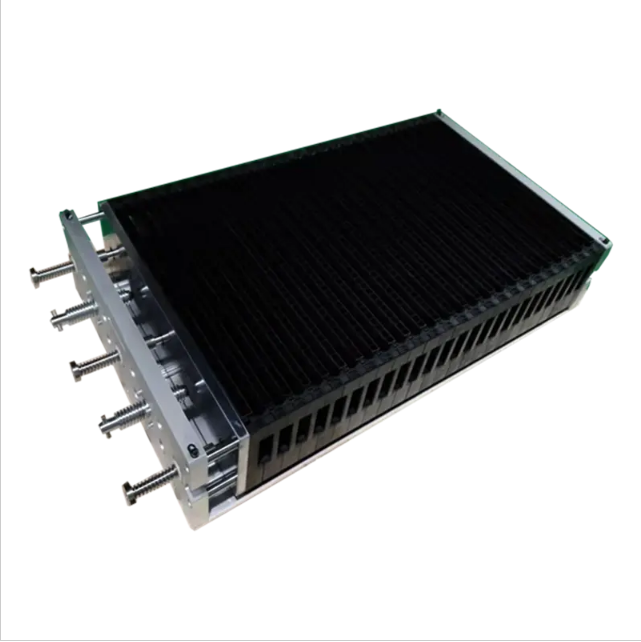

కాస్ట్ అల్యూమినియం బ్యాటరీ ట్రే (చిత్రంలో చూపిన విధంగా) ఒక ముక్కలో ఏర్పడింది మరియు సౌకర్యవంతమైన డిజైన్ను కలిగి ఉంటుంది. ట్రే ఏర్పడిన తర్వాత తదుపరి వెల్డింగ్ ప్రక్రియ అవసరం లేదు, కాబట్టి దాని సమగ్ర యాంత్రిక లక్షణాలు ఎక్కువగా ఉంటాయి; అల్యూమినియం మిశ్రమం పదార్థాల వాడకం కారణంగా, దాని బరువు కూడా మరింత తగ్గుతుంది మరియు బ్యాటరీ ట్రే యొక్క ఈ నిర్మాణం తరచుగా చిన్న శక్తి బ్యాటరీ ప్యాక్లలో ఉపయోగించబడుతుంది.

ఏదేమైనా, అల్యూమినియం మిశ్రమాలు కాస్టింగ్ ప్రక్రియలో అండర్ కాస్టింగ్, పగుళ్లు, కోల్డ్ షూట్స్, డెంట్లు మరియు రంధ్రాలు వంటి లోపాలకు గురవుతాయి కాబట్టి, కాస్టింగ్ తర్వాత ఉత్పత్తుల యొక్క సీలింగ్ లక్షణాలు పేలవంగా ఉన్నాయి మరియు తారాగణం అల్యూమినియం మిశ్రమాల పొడిగింపు తక్కువగా ఉంటుంది మరియు అవి ఘర్షణల తరువాత వైకల్యానికి గురవుతాయి. కాస్టింగ్ ప్రక్రియ యొక్క పరిమితుల కారణంగా, అల్యూమినియం మిశ్రమాలను కాస్టింగ్ చేయడం ద్వారా పెద్ద సామర్థ్యం గల బ్యాటరీ ట్రేలను ఉత్పత్తి చేయలేము.

3. ఎక్స్ట్రూడెడ్ అల్యూమినియం అల్లాయ్ బ్యాటరీ ట్రే

ఎక్స్ట్రూడెడ్ అల్యూమినియం అల్లాయ్ బ్యాటరీ ట్రే ప్రస్తుత ప్రధాన స్రవంతి బ్యాటరీ ట్రే డిజైన్ పరిష్కారం. ఇది ప్రొఫైల్స్ యొక్క స్ప్లికింగ్ మరియు ప్రాసెసింగ్ ద్వారా వేర్వేరు అవసరాలను తీరుస్తుంది. ఇది సౌకర్యవంతమైన డిజైన్, అనుకూలమైన ప్రాసెసింగ్ మరియు సులభంగా సవరణ యొక్క ప్రయోజనాలను కలిగి ఉంది; పనితీరు పరంగా, వెలికితీసిన అల్యూమినియం మిశ్రమం బ్యాటరీ ట్రే అధిక దృ g త్వం, కంపనానికి నిరోధకత, వెలికితీత మరియు ప్రభావాన్ని కలిగి ఉంటుంది.

తక్కువ సాంద్రత మరియు అధిక నిర్దిష్ట బలం కారణంగా, అల్యూమినియం మిశ్రమం కారు శరీరం యొక్క పనితీరును నిర్ధారిస్తూ దాని దృ g త్వాన్ని కొనసాగించగలదు. ఇది ఆటోమొబైల్ తేలికపాటి ఇంజనీరింగ్లో విస్తృతంగా ఉపయోగించబడింది. 1995 లోనే, జర్మన్ ఆడి సంస్థ అల్యూమినియం మిశ్రమం కార్ బాడీల యొక్క భారీ ఉత్పత్తిని ప్రారంభించింది. ఇటీవలి సంవత్సరాలలో, టెస్లా మరియు NIO వంటి ప్రత్యేక అభివృద్ధి చెందుతున్న కొత్త శక్తి వాహన తయారీదారులు అల్యూమినియం మిశ్రమం శరీరాలు, తలుపులు, బ్యాటరీ ట్రేలు మొదలైన వాటితో సహా ఆల్-అల్యూమినియం బాడీల భావనను ప్రతిపాదించడం ప్రారంభించారు. అయితే, స్ప్లికింగ్ పద్ధతి కారణంగా, వెల్డింగ్ మరియు ఇతర పద్ధతుల ద్వారా వేర్వేరు భాగాలను విభజించాల్సిన అవసరం ఉంది. వెల్డింగ్ చేయవలసిన చాలా భాగాలు ఉన్నాయి మరియు ప్రక్రియ సంక్లిష్టంగా ఉంటుంది.

పోస్ట్ సమయం: మే -11-2024